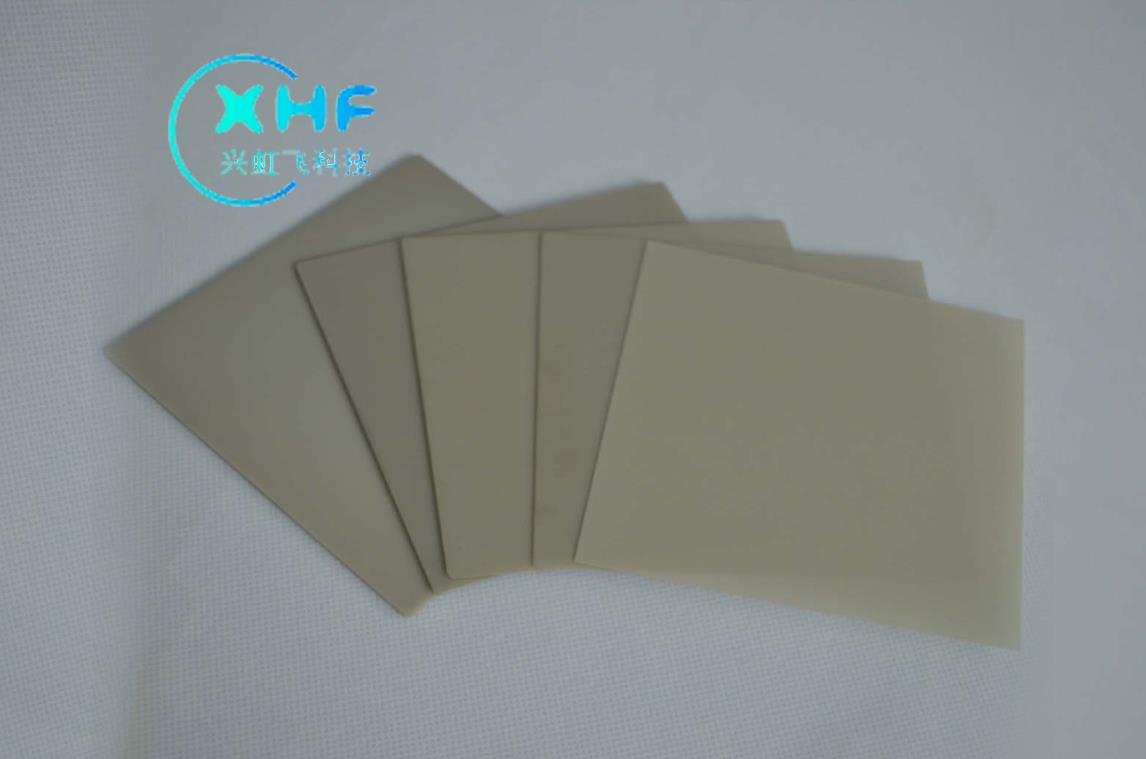

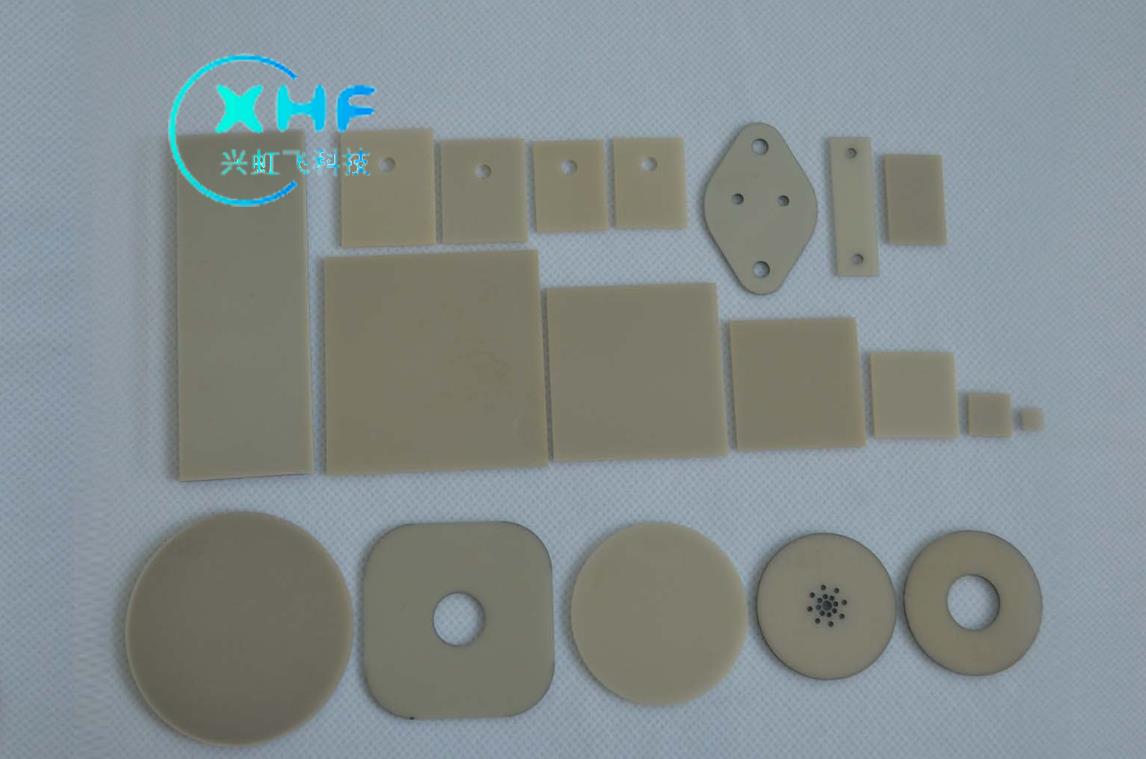

氮化铝陶瓷片产品介绍

氮化铝(AluminumNitrideCeramic,AlN)是综合性 能优良的新型先进陶瓷材料,被认为是新一代高集成 度半导体基片和电子器件的理想封装材料。同时,氮 化铝粉体也是提高高分子材料热导率和力学性能的最 佳添加料,如环氧树脂中加入氮化铝粉体可以明显提 高其热导率,广泛应用于大功率模块,受到国内外研究 者的广泛重视。此外,氮化铝陶瓷还具有高强度、高硬 度(12GPa)、高抗弯强度(300~400MPa)等良好的物理 性能及优异的化学稳定性和耐腐蚀性能,在空气中温 度为1000℃以及在真空中温度达到1400℃时仍可保 持稳定,可用作熔炼有色金属和半导体材料砷化镓的 坩埚、蒸发舟、热电偶的保护管、高温绝缘件,同时可作 为微波介电材料、耐高温及耐腐蚀结构陶瓷及透明氮 化铝微波陶瓷制品。因而成为一种具有广泛应用前景的无机材料。

1 氮化铝生产过程中的控制因素 AlN陶瓷已被广泛应用于电子、冶金、机械、国防 等各个领域,虽然其具有热导率高(320W/(m·K))、热 膨胀系数(4.3×10-6℃-1)与半导体硅材料((3.5~4.0) ×10-6℃-1)匹配、力学性能好、电性能优良、无毒等诸多 非常优异的综合性能[1-6],然而在氮化铝陶瓷生产过程 中仍面临着许多制约其应用的技术因素,主要包括以 下几个方面: 1)低氧含量高纯氮化铝粉体的制备。优质的氮化 铝粉体要求材料的粒度细,氧含量低(<1.5%),铁含 量<0.01%。

2)氮化铝粉体的表面改性。由于氮化铝暴露在空 气中氧含量会增加,影响烧结制品的热导率,同时在处 理过程中也会增加氧的含量,所以有必要对氮化铝粉 体进行表面改性,并且为下一步的成型提供流动性好 的粉体。

3)氮化铝的胶态成型研究。根据氮化铝的应用领 域,成型方式以流延成型及注射成型为主,首先应把粉 体配置成均匀悬浮料浆,添加粘结剂、增塑剂、分散剂、 烧结助剂等,成型过程中,须考虑湿坯的弯液面处阻碍 料浆的传输,造成的缺陷。

4)氮化铝陶瓷的烧结研究。氮化铝属于共价化合 物,熔点高,原子自扩散系数小。因此,纯的AlN粉末 在通常的烧结条件下很难烧结致密,所以需要引入烧结助剂或采用新型烧结技术进行氮化铝陶瓷的烧结。

2 AlN陶瓷的成型工艺

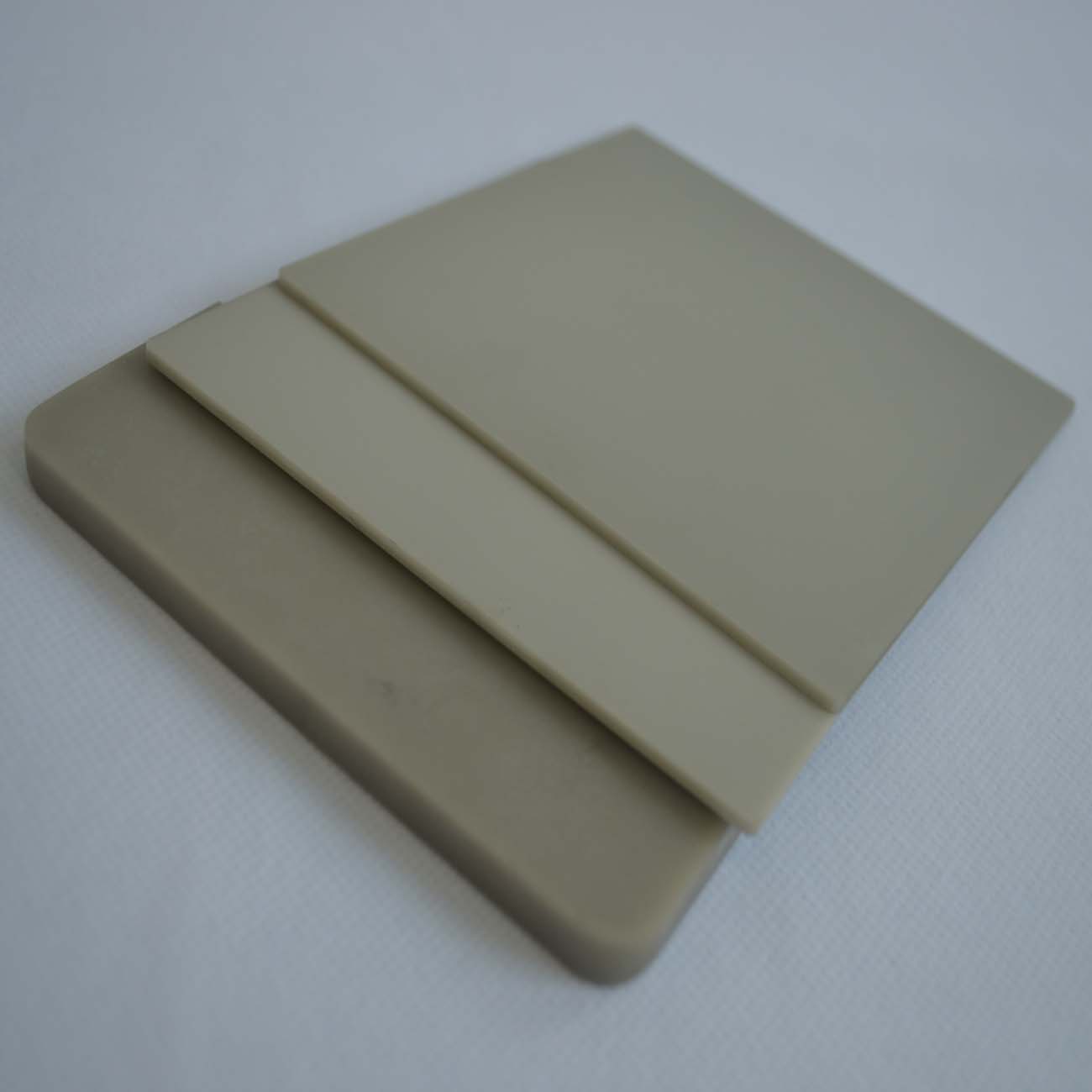

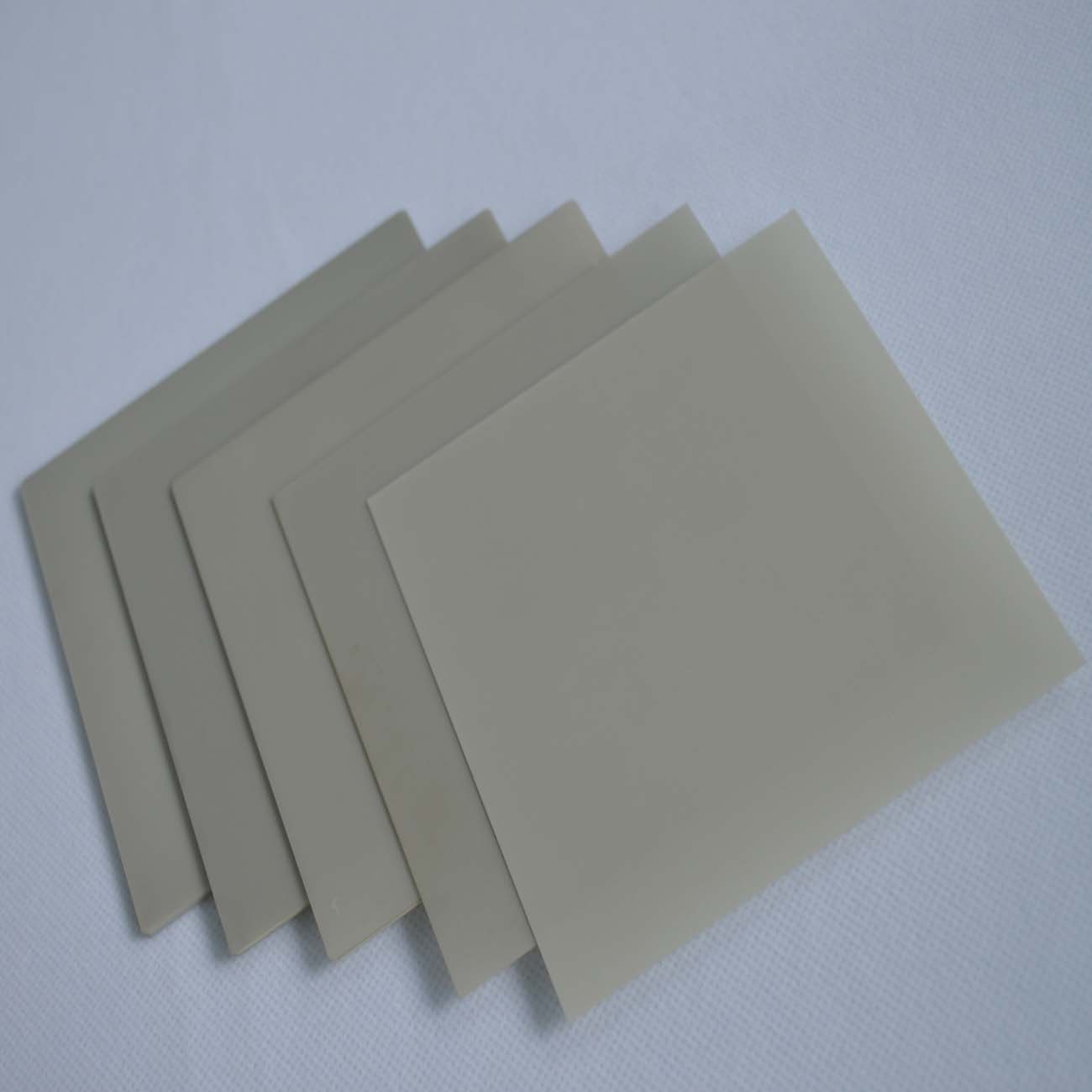

氮化铝粉末的成形工艺有多种,传统的成形工艺 诸如模压,热压,等静压等均适用。由于氮化铝粉末的 亲水性强,为了减少氮化铝的氧化,成形过程中应尽量 避免与水接触。另外,热压、等静压虽然适用于制备高 性能的块体氮化铝瓷材料,但成本高、生产效率低,无 法满足电子工业对氮化铝陶瓷基片用量日益增加的需 求。为了解决这一问题,近年来人们研究采用流延法 成形氮化铝陶瓷基片。流延法也已成为电子工业用氮 化铝陶瓷基本的主要成形工艺。 流延成型制备多层氮化铝陶瓷的主要工艺是:将 氮化铝粉料、烧结助剂、粘结剂、溶剂混合均匀制成浆 料,通过流延制成坯片,采用组合模冲成标准片,然后 用程控冲床冲成通孔,用丝网印刷印制金属图形,将每 一个具有功能图形的生坯片叠加,层压成多层陶瓷生 坯片,在氮气中约700℃排除粘结剂,然后在1800℃ 氮气中进行共烧,电镀后即形成多层氮化铝陶瓷。 在生产过程中,通常对流延后的产品质量要求十 分严格,因此必须要注意以下几个关键点:刮刀的表面 粗糙度、浆料槽液面高度、浆料的均匀性、流延厚度、制 定并执行最佳的干燥工艺等。

3 AlN陶瓷低温烧结

氮化铝属于共价化合物,熔点高,原子自扩散系数 小。因此,纯的AlN粉末在通常的烧结温度下很难烧 结致密,而致密度不高的材料又很难具有较高的热导 率。除了致密度外,另一个影响AlN陶瓷热导率的因 素是杂质含量,尤其是氧含量。由于AlN对氧有强烈 的亲合力,部分氧会固溶入AlN的点阵中,从而形成铝 空位。产生的铝空位散射声子,降低了声子的平均自 由程,从而导致热导率下降[30-32]。因此,要制备高热导 率的氮化铝陶瓷,在烧结工艺中必须解决两个问题:第 一是降低烧结温度;第二是在高温烧结时,要尽量避免 氧原子溶入氮化铝的晶格中。通常采用的烧结方式是 引入烧结助剂、SPS烧结以及微波烧结AlN陶瓷。 目前,降低AlN陶瓷烧结温度的主要方法是添加 烧结助剂。烧结助剂为某些稀土金属、碱土金属和碱 金属等的化合物,如Y2O3、CaO、CaF2、 Li2O等。在烧结 体系引入烧结助剂后,一方面,它可与AlN粉末表面的 氧化铝反应,形成低熔物,产生液相,利用液相传质促 进烧结,提高材料的致密度;另一方面,烧结助剂与氧 杂质反应,在晶界以Y-Al2O3和Ca-Al2O3化合物的形 式析出,降低AlN晶格的氧含量,起到纯化晶格的作用,从而提高AlN烧结体的热导率。但是,随着烧结助 剂加入量的增加,使得晶界第二相含量增加,如果第二 相由孤立变为连续,AlN的热导率将会显著恶化[33]。 因此,烧结助剂的添加量应该有最佳值。但是,通常采 用添加复合助剂(微米级)实现烧结[34-35]的烧结温度相 对比较高,时间也较长。近年来,随着纳米材料的兴 起,其较强的小尺寸效应、表面效应使得晶粒的表面能 增加,烧结活性增强,从而可以显著地提高烧结速度, 使微观结构均匀一致,极大地改善了材料的性能。添 加普通烧结助剂,仅仅降低液相产生的温度。如果添 加剂采用纳米粉,因其比表面积增大,表面活性极高, 除降低液相温度外还可增大烧结驱动力,进一步促进 烧结[36-38]。添加纳米助剂促进氮化铝陶瓷的烧结是一 种新思路、新方法,同时还具有实用性。 放电等离子烧结(SparkPlasmaSintering,SPS)是 一种新颖的具有独特技术优势的烧结技术,在促进 AlN烧结致密化和降低制备成本方面具有很大的发展 潜力。李淘[39]采用纯的AlN粉在1800℃下保温15 min得到致密度为97.5%的烧结体;而添加Y2O3或 Sm2O3可显著促进AlN的烧结,采用100℃/min的升温 速率,在1650~1700℃下保温5min均可得到接近理 论密度的试样,比同样烧结条件下的纯AlN提高了 10%以上。由此可见,SPS烧结和引入烧结助剂均有 利于AlN粉体的烧结。 微波烧结(MicrowaveSintering)是一种新型、高效 的烧结技术,具有传统烧结技术无可比拟的优越性。 ChengJiping[40]采用微波烧结技术在较高烧结温度 (1850℃)下制备得到AlN透明陶瓷。而卢斌[41]等人 采用微波烧结技术在较低温度(1700℃×2h)下获得 相对密度达99.7%的AlN透明陶瓷。AlN的低温烧结 是一个相对概念,指的是将AlN在低于1700℃的温度 下进行烧结[42]。因此,尽管不添加任何烧结助剂的微 波烧结法被认为是一条获得AlN透明陶瓷非常有前途 的低成本化技术途径,但是受微波烧结设备的限制,通 常很难获得较低的烧结温度,因此,有必要开展微波低 温烧结工艺制备AlN透明陶瓷的研究。 无压烧结(Pressurelesssingtering)是实现大规模 烧结最合适的技术,也是目前通用的烧结氮化铝基板 材料的方法。该技术采用无压烧结设备,在烧结过程 中充0.1MPa的氮气压力,在1750℃进行烧结。日本 的丸和公司采用无压烧结制备了尺寸128mm×128 mm×0.5mm的大尺寸氮化铝基板,广泛的应用于电动 车IGBT模块的封装材料。无压烧结中的关键问题是 如何保证氮化铝基板的平整度,保证烧结后少量的加 工余量。

氮化铝陶瓷由于具有优良的热、电、力学性能,氮化铝陶瓷引 起了国内外研究者的广泛关注。随着现代科学技术的 飞速发展,对所用材料的性能提出了更高的要求,氮化 铝陶瓷也必将在许多领域得到更为广泛的应用。