几种高导热陶瓷材料及其应用

高导热陶瓷材料的分类

高导热系数陶瓷材料一般以氧化物、氮化物、碳化物、硼化物等为主,如AlN、BeO、Si3N4、SiC、BN等。

PCD陶瓷

金刚石的传热能力很强,其单晶体在常温下热导率理论值为1642W/m·K,实测值为2000W/m·K。但金刚石大单晶难以制备,且价格昂贵。聚晶金刚石烧结过程中往往需要加入助烧剂以促进金刚石粉体之间的粘结,从而得到高导热PCD陶瓷。但在高温烧结过程中,助烧剂会催化金刚石粉碳化,使聚晶金刚石不再绝缘。金刚石小单晶常被作为提高陶瓷热导率的增强材料添加到导热陶瓷中,以起到提高陶瓷导热率的作用。

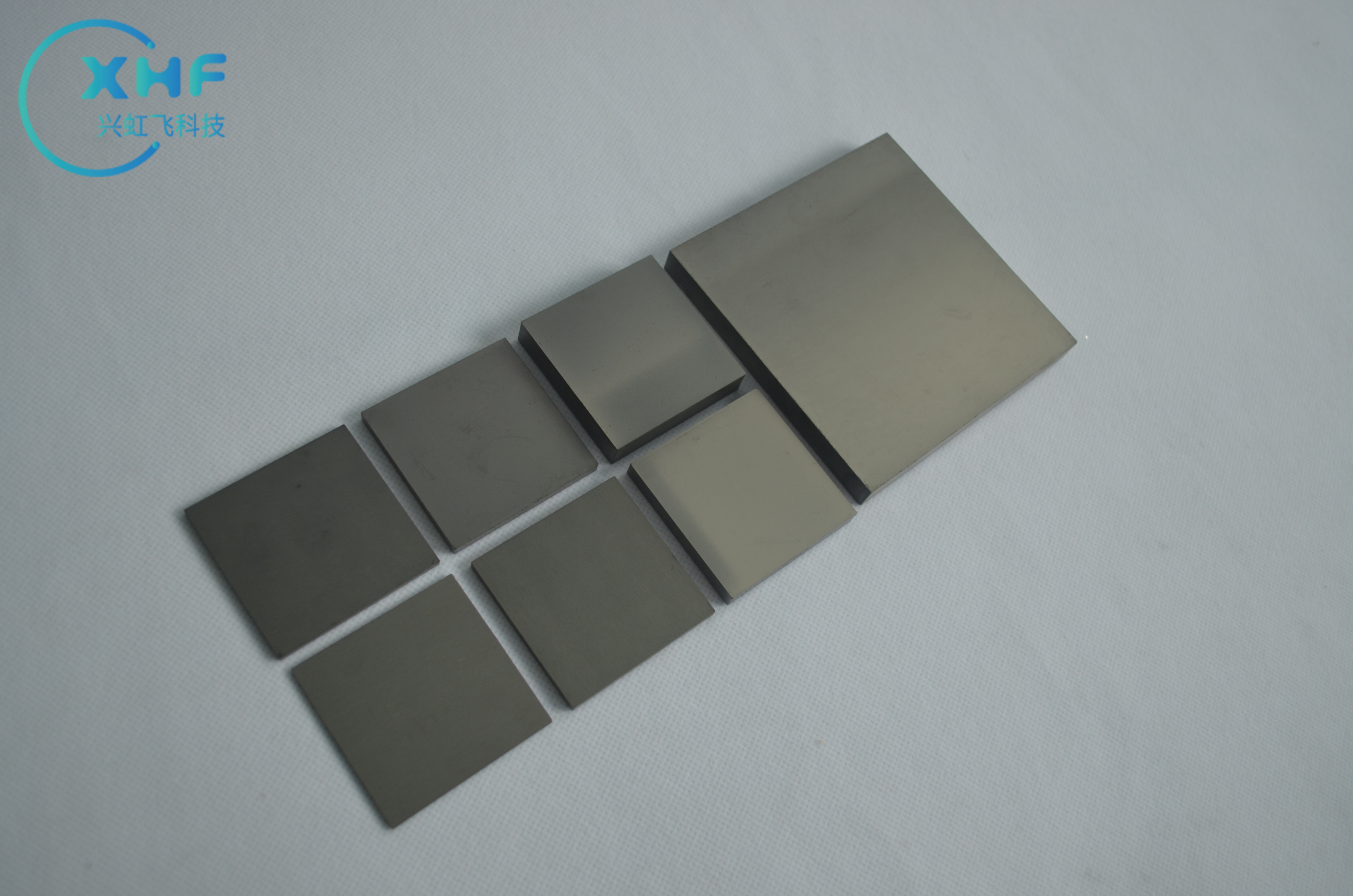

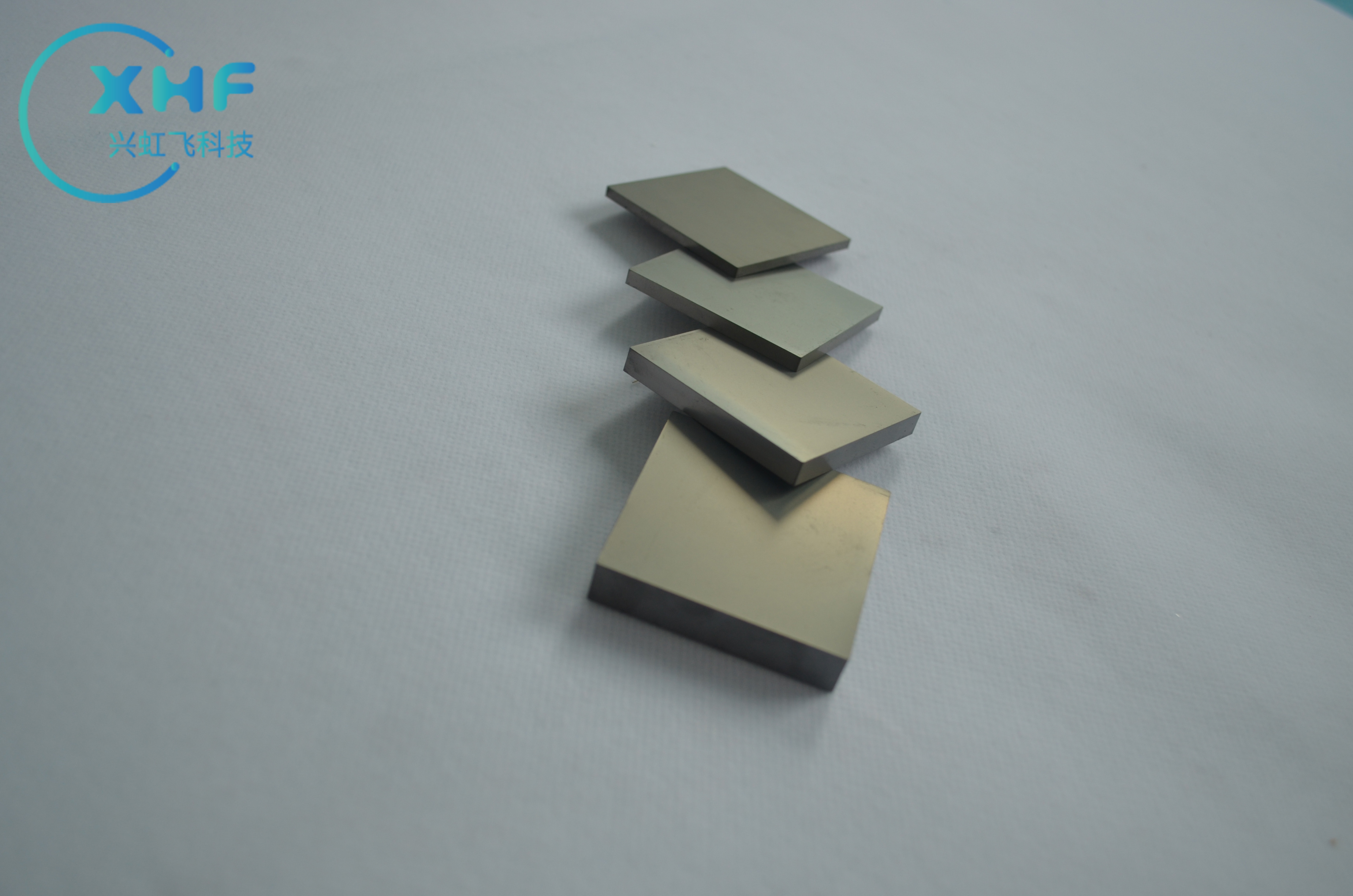

SiC陶瓷

目前碳化硅是国内外研究较为活跃的导热陶瓷材料。碳化硅陶瓷具有高温强度大、耐磨损性能好、热膨胀系数小、高温氧化性强等特点,主要应用于密封环、研磨介质、精密轴承零部件、防弹板、喷嘴等领域。

SiC的理论热导率非常高,已达到270W/m·K,其热导率超过金属铜,是Si的3倍,是GaAs的8~10倍。但由于SiC陶瓷材料的表面能与界面能的比值低,即晶界能较高,因而很难通过常规方法烧结出高纯致密的SiC陶瓷。采用常规的烧结方法时,必须添加助烧剂且烧结温度必须达到2500℃以上,但这种烧结条件又会引起SiC晶粒长大,大幅降低SiC陶瓷的力学性能。

Si3N4陶瓷

氮化硅陶瓷因具有耐高温、耐腐蚀、耐磨性和独特的电性能而被广泛应用于机械、冶金、化学、电子、原子能及航空航天等领域。单晶氮化硅的理论热导率可达400W/(m·K),具有成为高导热基片的潜力。此外Si3N4的热膨胀系数为3.0×10-6℃左右,与Si、SiC和GaAs等材料匹配良好。但由于氮化硅的结构比AlN的结构更为复杂,对声子的散射较大,因而在目前研究中,烧结出的氮化硅陶瓷的热导率远低于氮化硅单晶,但同时这些特点也限制了其规模化推广与应用。

BeO陶瓷

BeO是碱土金属氧化物中唯一的六方纤锌矿结构,由于BeO具有纤锌矿型和强共价键结构,而且相对分子质量很低,因此,BeO具有极高的热导率,是氧化铝的10倍左右,其室温热导率可达250W/(m·K),与金属的热导率相当,并且在高温、高频下,其电气性能、耐热性、耐热冲击性、化学稳定性俱佳。但BeO陶瓷的致命缺点是其剧毒性,长期吸入BeO粉尘会引起中毒甚至危及生命,并会对环境造成污染,这极大影响了BeO陶瓷基片的生产和应用。

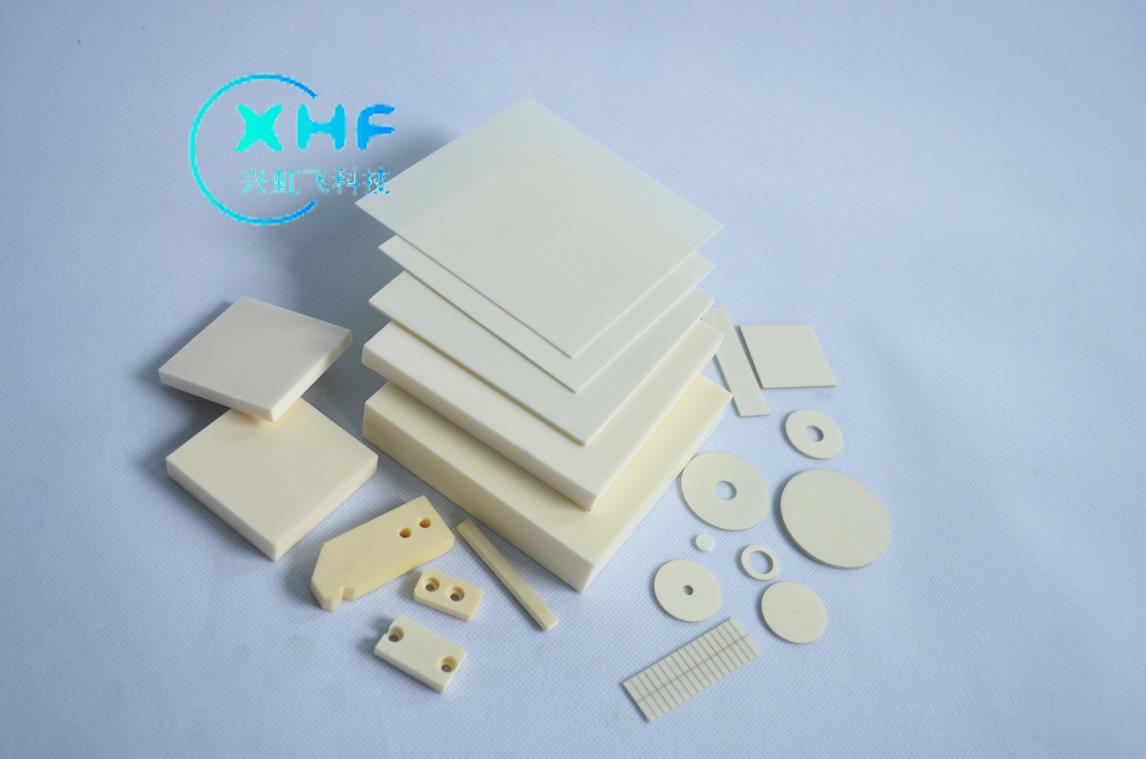

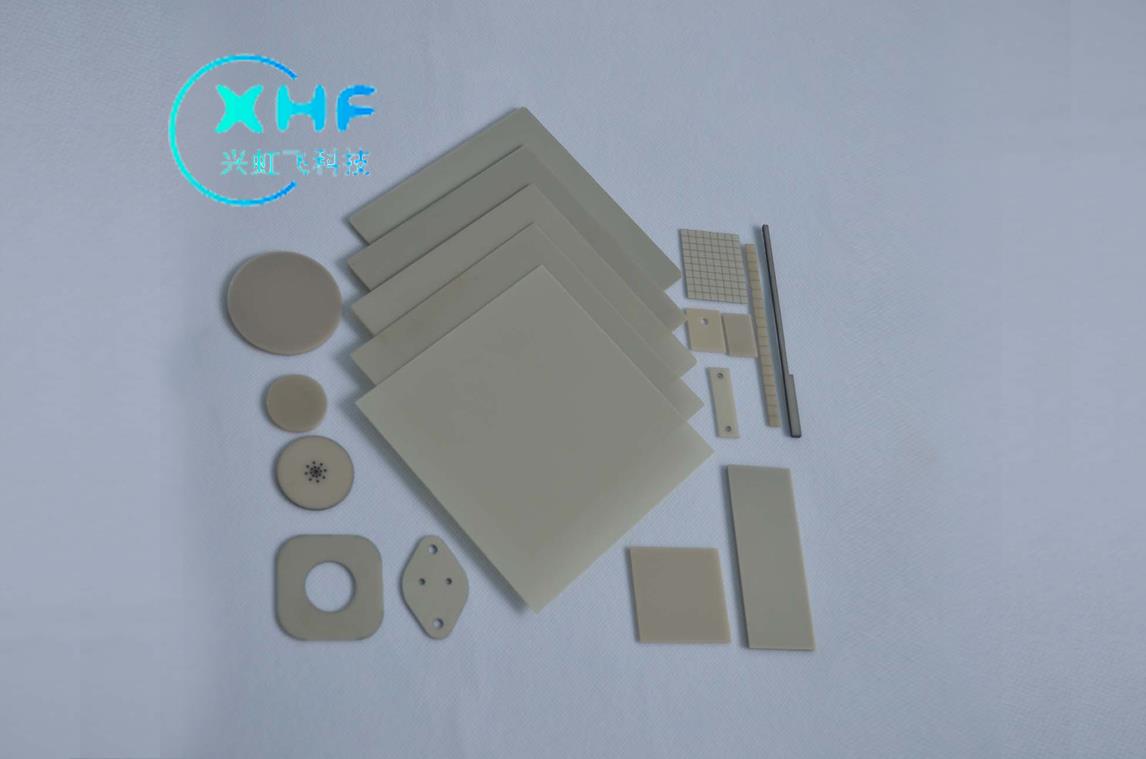

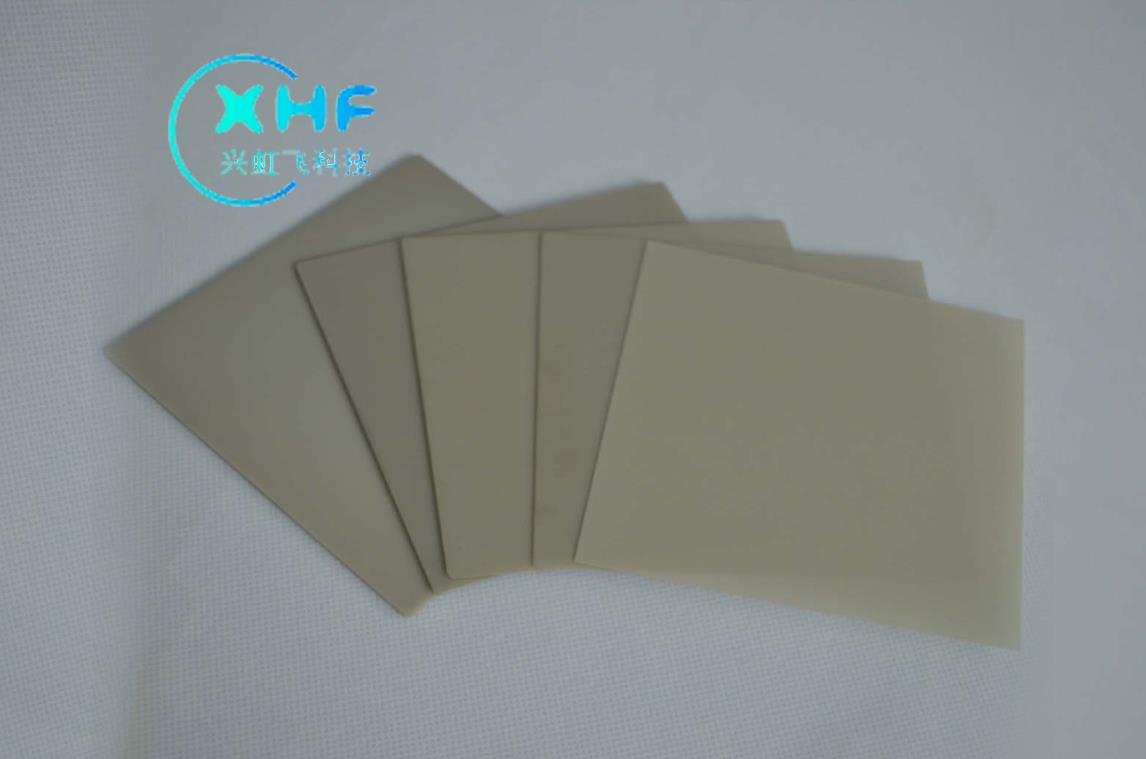

AlN陶瓷

氮化铝属于共价键化合物,是一种综合性能优异的陶瓷材料。其热导率为Al2O3的8~10倍,价格又远低于立方氮化硼,且所需的助烧剂不具备氧化铍(BeO)的毒性。由于AlN高热导率、极强的耐热性、低介电常数和损耗、与Si匹配的线膨胀系数等一系列优良特性,被视为最有发展前景的新一代优良绝缘散热基片材料。

若想制备出高导热的AlN陶瓷,需要添加适当的烧结助剂。常见的AlN陶瓷助烧剂有:Y2O3、CaCO3、CaF2、YF3等。添加助烧剂烧结高导热AlN陶瓷的方法目前已广泛应用于生产中,但是由于AlN 陶瓷烧结时间长、烧结温度高、高品质AlN粉价格贵等原因,导致AlN陶瓷制作成本极高。

高导热陶瓷材料的应用

高导热率陶瓷的应用范围十分广泛,其中最为重要的是作为陶瓷基板的应用。随着电子元器件的轻、薄、短、小化,混合型集成度大幅度增加,其功率和密度也随之增大,使得单位体积的发热量迅速增加,这对新一代线路板的散热提出了新的要求,陶瓷基板作为一种具有高导热系数的基板,广泛应用功率电子、电子封装、混合微电子与多芯片模块等领域,尤其是手机基板对于高导热率陶瓷材料的应用市场需求很大。

高导热率陶瓷基板材料对其基本特性的要求是:导热系数大、机械强度高、高绝缘性、热膨胀系数与半导体相当、易于同金属导体复合以及化学稳定性好、介电损耗小。目前已投入使用的高导热陶瓷基板材料有Si3N4、AlN、SiC和BeO等。从性能、成本和环保等因素考虑,BeO基板生产成本高且有剧毒,其应用都受到限制。而AlN陶瓷虽然无毒、高温稳定性好、导热性好,以及与Si、SiC和GaAs等半导体材料相匹配的热膨胀系数,但是其高成本限制了广泛应用。目前来看,Si3N4陶瓷具有硬度大、强度高、热膨胀系数小、高温蠕变小、抗氧化性能好、热腐蚀性能好、摩擦系数小等诸多优异性能,成为最具有吸引力的高强高导热电子器件基板材料。